Bau-, Land- und Forstmaschinen sind Diesel- und Hydraulikdomänen.Noch. Denn ihre Hybridisierung drängt sich förmlich auf. Werden die häufigen Lastspitzen elektromotorisch abgefedert, sinken Verbrauch, Abgas- und Lärmemissionen sowie Wartungskosten deutlich.

Ganz gleich ob Bagger oder Radlader, ob Traktor, Mähdrescher oder Feldhäcksler,ob fahrbare Forst- oder Hafenmaschine – mobile Maschinen tanken Diesel. So regelmäßig ihre Motoren unter Spitzenlastaufheulen, um Kraft zum Schaufeln, Schieben, Heben oder Kippen tonnenschwerer Lasten bereitzustellen, so regelmäßig verpufft Energie beim Bremsen oder Ablassen dieser Lasten. Für dieses Stakkato aus Volllast und Leerlauf sind Dieselmotoren ungeeignet. Und so erzeugen sie unnötig viel Lärm, arbeiten bei hohem Verschleiß mit miserablen Wirkungsgraden und emittieren obendrein mehr Luftschadstoffe, als Gesetzgeber hinzunehmen bereit sind. EU und US-Regierung haben die Grenzwerte für Rußpartikel, Stickoxide und Kohlenwasserstoffe im Offroad-Bereich im letzten Jahrzehnt drastisch gesenkt. Waren vor 2001 jeweils einige Gramm der Luftschadstoffe pro Kilowattstunde erlaubt, sinken die Werte bis 2014 auf Zehntel und Hundertstel Gramm.

Effizientere Antriebslösungen müssen her. Angesichts der üblichen Lastprofile auf Bau und Acker drängen sich Hybridantriebe förmlich auf. „Wenn Elektromotoren die Lastspitzen übernehmen, sind abhängig vom Einsatzprofil Verbrauchssenkungen zwischen 10 und 30 Prozent realistisch“, erklärt Dr. Kimmo Rauma, Technikvorstand (CTO) der finnischen VISEDO OY. Sein junges Unternehmen hat es sich zur Aufgabe gemacht, Elektrifizierung abseits der Straßen voranzutreiben und bietet Kunden eigens dafür entwickelte, extrem robuste elektrische Antriebsstränge.

Hybridisierung spart 20.000 Liter Diesel pro Jahr

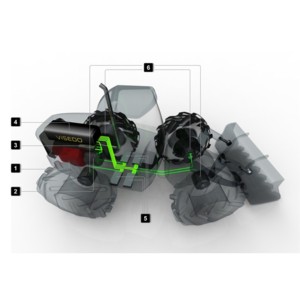

Radlader unter Strom: Der auf 120 kW downgesizte Dieselmotor (1) treibt einen PowerDRUMGenerator (2) mit 125 kW Dauerleistung an. VISEDO bietet die permanenterregten, wasser-glycol-gekühlte

Synchronmaschine mit unterstützendem Reluktanz-Drehmoment (SRPM) im Leistungsbereich bis 500 kW an. Alternativ kann die noch kompaktere PowerDISK der Finnen eingesetzt werden – eine permanent erregte Axialfluss-Maschine, die bis 150 kW

verfügbar ist. Der erzeugte Wechselstrom wird im AC/DC- Inverter PowerMASTER mit 300 A in Gleichstrom gewandelt – und von hier in den Stromspeicher (4) aus SuperCapacitors (PowerCAPs) mit einem MJ Kapazität geleitet. Von dort fließt er an vier PowerMASTER Traktionsinverter (5) à 200 A, welche die Traktionskontrolle übernehmen und die vier PowerDRUM-Traktionsmotoren (6) à 75 kW versorgen. Diese arbeiten motorisch wie auch generatorisch, um den Radlader zu bremsen. Der dabei erzeugte Gleich-strom fließt über die Inverter (5) an die SuperCap-Bank (4) zurück und wird dort für die nächste Spitzenlast-anforderung – etwa beim Anfahren oder hydraulischen Anhebender Schaufel – gepuffert. In dieser seriellen Konfiguration sind bei 4.000 Betriebsstunden

jährlich rund 20.000 Liter Kraftstoffersparnis realistisch.

Größere Radlader haben heute Dieselmotoren mit gut und gerne 300 kW (~ 400 PS) Leistung, die Räder und Hydraulik antreiben. Durch diese Doppelfunktion laufen sie nur selten im optimalen Kennfeld – zumal Radlader viel rangieren und kaum längere Strecken fahren. Dafür sind Selbstzünder eigentlich zu träge. Anders Elektromotoren. Sie liefern aus dem Stand binnen Millisekunden volles Drehmoment, fahren Lastwechsel effizienter und erlauben die Traktion so zu dosieren, dass die Räder auf matschigen Böden nicht durchdrehen. Und das fast geräuschlos, was Fahrer, Arbeiter und Anwohner gleichermaßen entlastet.

Statt einer großen Dieselmaschine bildet in einem Hybrid-Radlader ein kleinerer 120kW-Dieselmotor das Kraftzentrum. Er treibt bei nahezu konstanter Drehzahl einen Generator an, dessen Strom vier radnahe Elektromotoren in Antrieb umsetzen. Umgekehrt wandeln sie Bremsenergie in Strom. Eine solche serielle Hybridkonfiguration hat in schwerem Gelände den Vorteil, dass jedes Rad einzeln angesteuert werden kann. Zudem bleiben die Kosten überschaubar. Denn anderes als bei Pkw muss jeweils nur der Strom für die nächste Lastspitze gepuffert werden.

Statt teurer Lithium-Ionen-Batterien übernehmen das günstigere, pflegeleichte Hochleistungs-

kondensatoren (Supercaps). Und weil die wartungsfreien Elektromotoren dem Dieselmotor die dynamischen Lasten abnehmen, sinken obendrein die Wartungskosten – und Emissionen. Denn bei Optimal-Drehzahl bilden sich im Dieselmotor deutlich weniger Luftschadstoffe.

Vor allem aber sinkt der Verbrauch. In Kundenprojekten hat Visedo mit vergleichbaren Konfigurationen 25 Prozent Verbrauchsminderung erreicht. „Baumaschinen, Hafenkräne oder Landmaschinen verbrauchen oft um 20 Liter pro Stunde. Bei 4.000 Betriebsstunden summiert sich die Einsparung auf 20.000 Liter Diesel und die CO2-Reduktion auf knapp 53 Tonnen jährlich“, resümiert Rauma. Die Hybridisierung amortisiere sich so binnen zwei bis vier Jahren.

Hannovermesse: HALLE 14, STAND J39